L’ugello di pulizia rotativo sorpassa le sfere di lavaggio

L’ugello di pulizia rotativo sorpassa le sfere di lavaggio

Le comuni sfere di lavaggio fisse sono ancora usate nei serbatoi di fermentazione e di stoccaggio.

Una serie di test ha dimostrato che una nuova testina di lavaggio sviluppato da Lechler raggiunge risultati di pulizia decisamente migliori rispetto alle sfere di lavaggio statiche. Si possono ridurre i tempi dei cicli di lavaggio, consumi d’acqua e di agenti chimici. Questo ritorno da sé vale la differenza nell’acquisto di una sfera di lavaggio fissa e di una rotante per la pulizia dei serbatoi.

Le birrerie sono soggette a consistenti aumenti di costi e pertanto sono aperte alla loro riduzione e ottimizzazione. Una innovativa testina di lavaggio rotante con ugelli appositamente designati a getto piatto sviluppata da Lechler fa risparmiare tempo e denaro attraverso una distribuzione uniforme sulla superficie del serbatoio. Una serie di test dimostra che è stato possibile ridurre del 40% il tempo di pulizia e del 30% il consumo di acqua fresca rispetto alle sfere di lavaggio fisse tradizionali.

I processi di pulizia affidabili riducono il rischio di reclami

L’igiene è assolutamente essenziale per assicurare la qualità e uniformità di beni che vengono prodotti, riempiti e confezionati. I processi di pulizia industriale, come Cleaning in Place CIP, forniscono un contributo a lungo termine circa il mantenimento dei livelli di igiene richiesti e la protezione dei produttori contro costosi reclami che potrebbero danneggiare la loro reputazione. I processi automatizzati sono largamente usati nell’industria birraria, mentre affidabilità ed efficienza economica sono criteri importanti. Il lavoro di pulizia richiesto deve essere svolto rapidamente durante la produzione; tempi di fermo più lungo risulterebbero in costi maggiori.

Con i processi di pulizia moderni, l’attenzione è più focalizzata sull’efficienza e l’efficacia. Fattori ottimamente combinati posso portare a raggiungere il risultato di pulizia desiderato con l’uso economico delle risorse. I quattro fattori principali qui sono: azione meccanica, agenti chimici, tempo e temperatura (Sinner Circle).

Un produttore innovativo di ugelli si concentra sul sistema meccanico e sul miglioramento della tecnologia. Questo permetterà di ridurre al minimo gli altri parametri.

In serbatoi più piccoli, le sfere di lavaggio con i loro angoli di lavaggio fissi possono raggiungere l’effetto pulizia desiderato. Tuttavia, l’efficacia è limitata nel caso di serbatoi più grandi, in quanto gli spruzzi puliscono solo il punto di impatto e sciacquano le zone circostanti. Gli ugelli di pulizia rotanti sono spesso la scelta migliore per rispondere alle richieste più esigenti di igiene, efficienza economica e rispetto ambientale.

L’ugello di pulizia rotativo sorpassa le sfere di lavaggio

Lechler ha definito un processo di pulizia e test di tre-livelli per diversi tipi di birra, con un’dentica pressione operativa di 0.5 bar, entrambi gli ugelli spruzzano per 15 secondi acqua fresca non riscaldata sulla parete del serbatoio per rimuoverne ogni aderenza di depositi. Nella seconda fase di pulizia, una soluzione alcalina viene usata e pompata all’interno del circuito di pulizia. Durante il test, gli specialisti del birrificio fermano il processo ogni 5 minuti per determinare il livello del processo di pulizia. Alla fine, i due diversi sistemi di ugelli puliscono il serbatoio con acqua fresca, per 15 secondi, per rimuovere ogni residuo alcalino.

La serie dei test è stata ripetuta diverse volte con diversi tipi di birra producendo chiari risultati. L’ugello rotativo di pulizia recentemente sviluppato è chiaramente superiore a quello delle normali sfere di lavaggio, anche se l’ugello rotativo nelle installazioni CIP esistenti non è stato operativo nella pressione ottimale tra 2 e 5 bar. La migliore performance di pulizia e affidabilità di processo sono un chiaro risultato di una tecnologia superiore di ugello con rotazione controllata e di special design. Questi ugelli generano un impatto maggiore (pressione di impatto, effetto pulizia) con copertura uniforme della parete del serbatoio.

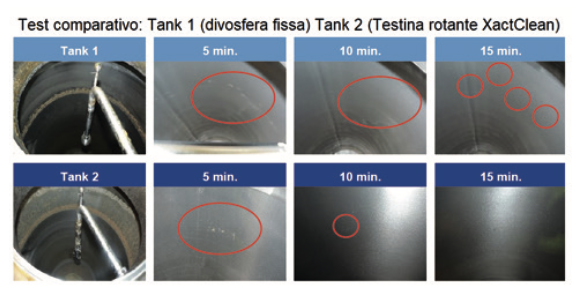

La sequenza nella foto mostra il progresso della pulizia del serbatoio 1 e del serbatoio 2 durante la pulizia con la soluzione alcalina, a intervalli di 5 minuti. In entrambi i casi, i residui di amido sono segnati in rosso.

Nel caso del serbatoio 1 (sfera di lavaggio), il tempo totale di pulizia era di 25 minuti. Nel caso del serbatoio 1 (ugello di pulizia rotante), la pulizia durava solamente 10 minuti. Il consumo di acqua fresca per la pre e post pulizia era il 30% inferiore rispetto al serbatoio 2 in quanto l’ugello rotativo di pulizia aveva un flusso molto minore alla stessa pressione, con il serbatoio 1, il supervisore del test ha annullato il processo di pulizia dopo 25 minuti in quanto non era possibile rimuove alcun altro residuo con la sfera di lavaggio. Un impiegato ha poi terminato la pulizia con una spazzola.

Prevedibile ritorno sugli investimenti

Beneficio dell’utilizzatore dai risultato ottenuto da una pulizia di alta qualità, affidabilità di tutto il processo e tempi di fermo più brevi. Inoltre, è possibile anche un sostanziale contributo alla protezione dell’ambiente. Il costo di questo ugello si ripaga velocemente, specialmente se comparato alla riduzione significativa dei costi operativi. “Da molto tempo siamo a conoscenza dei limiti delle sfere di lavaggio ma nonostante ciò siamo comunque sorpresi dalla chiarezza dei risultati. Sistemi di pulizia più efficienti diventeranno sempre più importanti nelle birrerie e nel futuro.

Lo scopo è quello di mostrare come il risultato della pulizia dipenda dall’aumento graduale della pressione operativa e dalla dimensione del serbatoio. I risultati saranno usati per ottimizzare ulteriormente gli ugelli di pulizia rotanti. Con il suo sistema di guida robusto, il nuovo ugello in acciaio inossidabile di alta qualità offre un alto impatto e una vita più lunga.

È ideale per serbatoi con un diametro fino a otto metri. Per aumentare ulteriormente l’affidabilità del processo, l’ugello rotativo di pulizia può essere abbinato anche con un sensore rotativo di monitoraggio, opzionale.

Rinomati produttori di impianti del settore riempimento e confezionamento bevande da tanti anni ormai danno fiducia alla tecnologia a ugelli e al know-how di Lechler. Riduzione del costo dell’energia, risorse naturali e additivi sono fattori importanti nell’industria.

Lechler non si concentra solamente nel singolo ugello ma sempre nell’intero processo. Questo significa che le birrerie posso fare affidamento su processi di pulizia efficienti e concentrarsi pienamente sui loro obiettivi primari: produrre della buona birra!

New rotating cleaning nozzle outperforms spray ball

Common spray balls are still traditionally used in fermentation and storage tanks. A test series has shown that a newly developed rotating cleaning nozzle by Lechler achieves significantly better cleaning results in comparison to spray balls. Shorter cycle times and less consumption of water and chemicals can also be achieved. This return alone accounts for the difference in the purchase of a spray ball and tank cleaning machine.

Breweries are subjected to considerable increases in cost and they are open to cost reductions and optimization which can be measured. An innovative rotating cleaning nozzle with a special flat fan design developed by Lechler, saves time and money through uniform coverage when cleaning fermentation and storage tanks. In a series of tests, it was capable of reducing the cleaning time by 40% and fresh water consumption by 30% in comparison with conventional spray balls. In addition, the nozzle costs approximately 60% less than a tank cleaning machine with similar performance.

Reliable cleaning processes reduce the risk of claims

Hygiene is absolutely essential to ensure strict product quality and uniformity wherever high-quality foods are manufactured, filled and packed. Industrial cleaning processes such as Cleaning in Place (CIP) provide a long-term contribution in maintaining the required hygiene levels and protecting manufacturers against expensive claims which can damage their reputation. Automated processes are used extensively in the brewing industry, while reliability and economic efficiency are significant criteria. The required cleaning jobs must be performed quickly and more or less in between production. Longer downtimes result in higher costs.

With modern cleaning processes, the focus is no longer on effectiveness but efficiency. Optimally matched factors achieve the desired cleaning result with the economical use of resources. The main four factors here are mechanics, chemistry, time and temperature (Sinner Circle).

An innovative nozzle manufacturer naturally focuses on the mechanical system and improves nozzle technology. This allows him to reduce the other parameters to a minimum.

In smaller tanks, spray balls with their fixed spray angles are quite able to achieve the desired cleaning effect. However, their effectiveness is limited in larger tanks, especially with heavier soiling, since the powerful solid jets clean the impact point and only rinse the surroundings. Rotating cleaning nozzles are often the better choice for meeting the high demands in terms of hygiene, economic efficiency and environmental friendliness.

Rotating cleaning nozzle outperforms the spray ball

Lechler defined a three-stage cleaning and test process for different beer types, with an identical operating pressure of 0.5 bar, both nozzles spray unheated fresh water onto the tank wall for 15 seconds to remove coarse and lightly adhering deposits. In the second cleaning step, an alkaline solution is used and then pumped in the cleaning circuit. For test purposes, the brewing specialists stop the process every 5 minutes to determine the level of cleaning progress. In the end, the two different nozzle systems clean the tanks with fresh water again for 15 seconds to remove all alkaline residue.

The test series was repeated multiple times with different beer types which produced a clear result. The newly developed rotating cleaning nozzle is clearly superior to the common spray ball, even though the rotating nozzle in the existing CIP installation was not operated in the optimum pressure range of 2 to 5 bar. The higher cleaning performance and process reliability are clearly a result of the superior nozzle technology with controlled rotation as well as the special design. These nozzles generate a higher impact (impact pressure, cleaning effect) with uniform coverage of the tank wall.

The picture sequence shows the cleaning progress of tank 1 and tank 2 during cleaning with the alkaline solution at intervals of 5 minutes. In each case the yeast residues are marked in red.

In the case of tank 1 (spray ball), the total cleaning time was 25 minutes. In the case of tank 1 (rotating cleaning nozzle), cleaning took only 10 minutes. The fresh water consumption for pre and post cleaning was 30% lower for tank 2 because the rotating cleaning nozzle has a much lower flow rate at the same pressure. With tank 1, the test supervisor aborted the cleaning process after 25 minutes, since it was not possible to remove any more of the remaining residues with the spray ball. Here an employee had to finish cleaning with a brush in the end.

Predictable return on investment

Users benefit from the results of high-quality cleaning, total process reliability and shorter downtimes. In addition, they also make a sustainable contribution to environmental protection. The cost associated with this nozzle is paid off quickly, especially when you compare the significant reduction in lower operating costs. “We have known about the limitations of conventional spray balls for a long time. However, we were still surprised by the clarity of the results. More efficient cleaning systems will also become increasing important in breweries as well in the future.

The goal is to show how the cleaning result is affected by gradually increasing the operating pressure and the size of the tank.

The results will be used by Lechler for further optimization of the rotating cleaning nozzle. With its robust drive system, the new nozzle made of high-quality stainless steel offers high impact and a long service life.

It is suitable for tanks with a diameter of up to eight meters with different flow rates. In order to increase process reliability even further, the rotating cleaning nozzle can also be optionally combined with a rotation monitoring sensor.

Renowned plant manufacturers in the field of beverage filling and packaging have placed their trust in the nozzle technology and know-how of Lechler company for many years now. Reduction in the costs for energy, natural resources and additives are an important argument in the industry.

Lechler never focuses on just the individual nozzles but always on the overall process. This means that breweries can rely on efficient cleaning processes and concentrate fully on their core task: brewing really good beer!